━━ 优化油气行业采出水处理工艺

在石油炼制、石化及油气开采行业,采出水的合规处理与高效回注是保障生产连续性、降低环境影响、提升资源利用效率的核心环节。API分离器作为采出水和工业废水中油类与游离固体去除的关键设备,依托斯托克斯定律实现固、水、油三相的密度差分离,其分离效率直接决定下游水处理工艺负荷、采出水回注安全性及外排合规性。传统的API分离器监测手段存在实时性差、数据精度低、操作繁琐等痛点,难以支撑工艺参数的精准调控与分离效率的持续优化。CANTY Process Technology深耕工业动态成像技术领域,将其成熟的可视化监测与智能分析技术应用于API分离器全流程监测与控制,打造出一套可现场部署、实时量化、远程管控的一体化解决方案,从硬件设计、算法分析到数据交互实现全维度技术升级,为油气行业API分离器的高效、稳定、智能运行提供了专业技术支撑。

行业痛点:传统监测技术难以匹配API分离器工艺管控需求

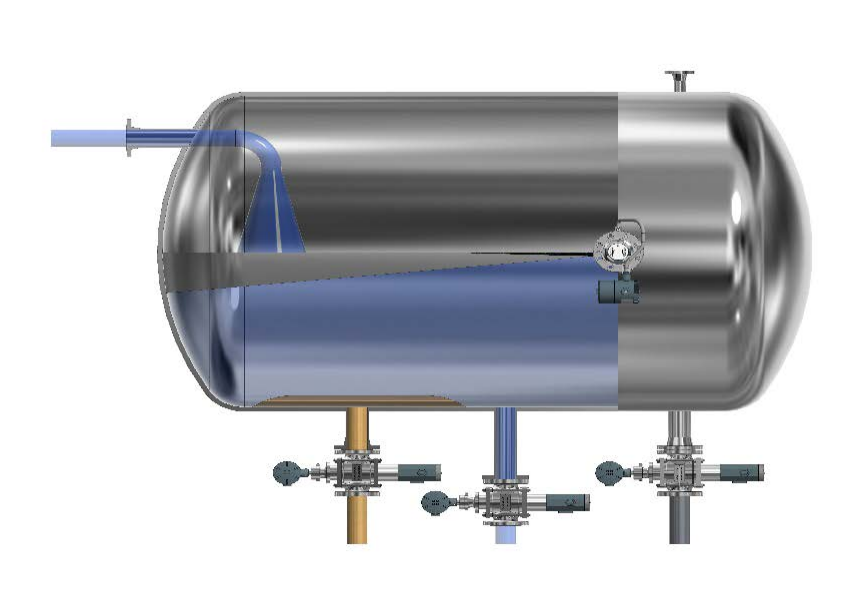

采出水作为油气钻井与生产过程的副产品,其组分包含原油、悬浮固体颗粒、钻井添加剂及其他杂质,若处理不达标,回注会造成油藏孔隙堵塞、油井设备磨损,外排则面临严苛的环保法规约束。API分离器作为采出水处理的首道关键设备,通过重力沉降实现固相下沉、油相上浮的三相分离,其油水界面位置、各出口流股的油含量与总悬浮固体颗粒(TSS)浓度是评判分离效率的核心指标,也是工艺参数调整的重要依据。

传统监测方法存在诸多技术短板,无法满足精细化工艺管控需求:

1、 油水界面监测精度不足:主流的浮子液位指示器易受介质结垢、乳化层卡滞影响,导致液位信号失真;人工视镜观察法则依赖操作人员主观判断,存在显著的人为误差,且无法实现24小时连续动态监测,工艺调整存在滞后性。

2、 分离效率评估手段繁琐:采用人工取样结合实验室分析的方式,油含量检测依赖溶剂萃取法,TSS检测采用重量法,此类方法操作流程繁琐、人力成本高,且取样分析的离散性无法反映分离器的实时运行状态,滞后的检测数据难以支撑流速、停留时间等工艺参数的实时调控。

3、 数据缺乏量化与可视化支撑:传统监测仅能提供单一的液位或浓度数值,无连续的趋势数据与可视化画面佐证,数据的可靠性与可追溯性差,工艺优化缺乏科学、系统的量化依据。

CANTY动态成像监测系统的专业技术设计

CANTY针对API分离器的工业应用场景与工艺管控需求,打造了不同相界面监控与INFLOW颗粒粒度/粒形分析两大核心系统,可实现分离器进水口、出水口、油水界面、挡板油相等关键点位的全维度监测,实现从“可视化观察”到“量化分析”的技术跨越,为API分离器工艺优化提供精准、实时、可追溯的技术数据。

核心硬件:

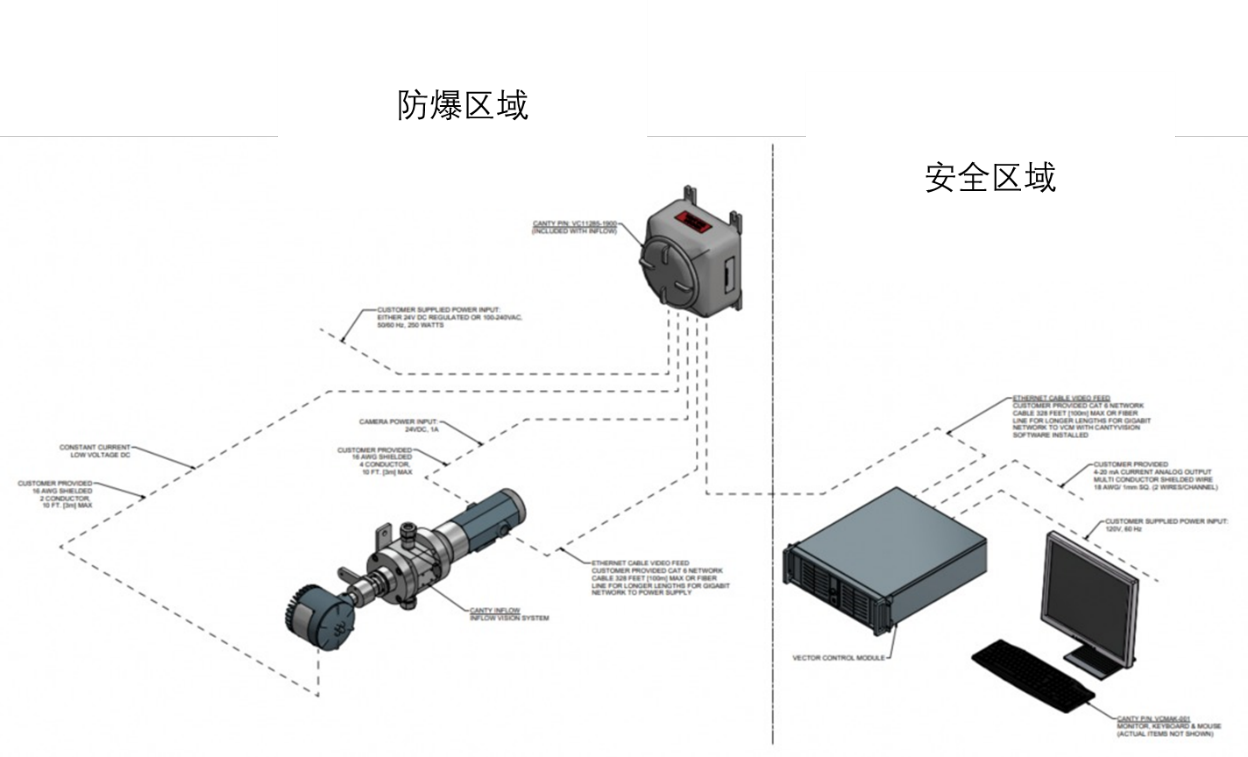

CANTY API分离器监测系统硬件以高分辨率CCD相机、LED照明系统、矢量控制模组(VCM) 为核心,针对油气行业的防爆、腐蚀、户外等复杂场景进行定制化工业设计,同时根据工艺管线尺寸不同采用相应的在线采样配置,增强硬件与工艺的适配性能:

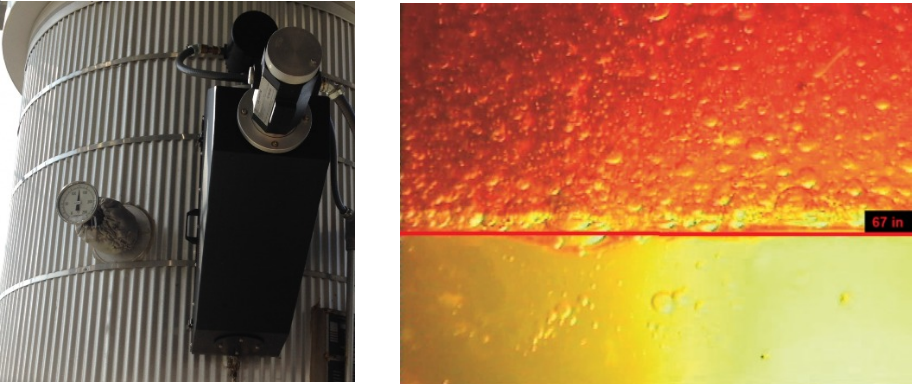

1、 成像单元:采用千兆以太网高分辨率CCD相机,经严苛的环境与耐久性测试,保障长期连续运行;专利的熔接玻璃技术为光学部件提供介质隔离与防护,同时实现工艺视野的无遮挡放大,解决了传统视镜观察视野有限、易污染的问题。

2、 照明单元:依托CANTY近50年的工艺照明技术积累,采用高亮度工业LED光源,质保寿命5年且免维护,针对油水两相的光学特性设计90°角定向照明,强化相态间的颜色与折射率差异,为图像分析提供高对比度的清晰成像。

4、 采样单元(粒度/粒形分析):针对不同尺寸的管道设计专属取样装置,管径<3英寸时采用直通式INFLOW分析系统(下图1),直接串联于工艺管道;管径≥3英寸时配备短回路循环取样器(下图2),抽取工艺管道内的代表性介质进行分析后回流至工艺管线。

智能算法:AI加持的图像分析实现精准量化与分类识别

CANTY动态成像技术的核心在于基于视觉成像的智能图像分析算法,通过对相机捕捉的连续高清视频图像进行实时处理,实现油水界面的精准监控与工艺液体中油滴、固体颗粒、气泡的分类识别及浓度量化,算法设计充分结合API分离器的工艺特性,具备高适应性与高精准性:

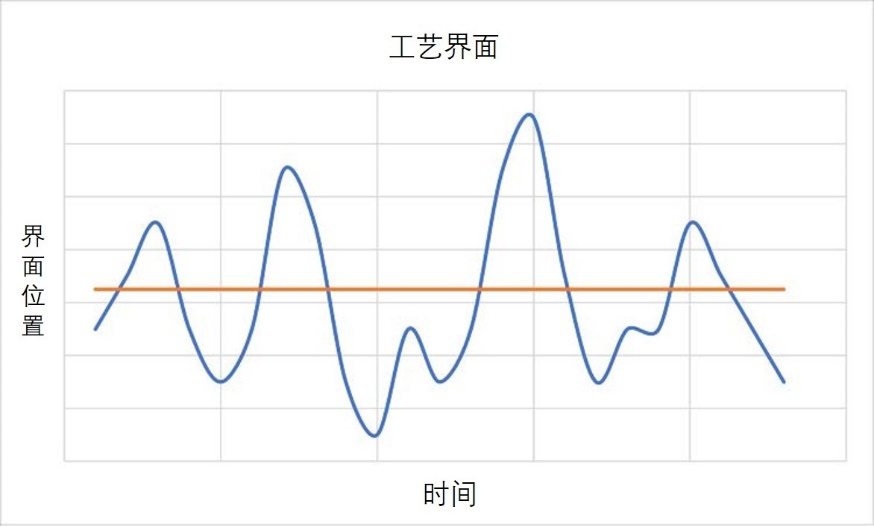

1. 油水界面监测

界面监控系统通过边缘检测与模式匹配算法融合,在软件设定的工艺感兴趣区域(ROI)内实现油水界面的自动识别与定位,算法可适配不同乳化程度、介质颜色的工艺场景;同时支持用户根据现场工艺需求进行界面类型训练,进一步提升复杂工况下的识别精度。系统将界面位置的像素值通过校准转换为实际物理量,支持距离、体积、百分比等多种输出形式。

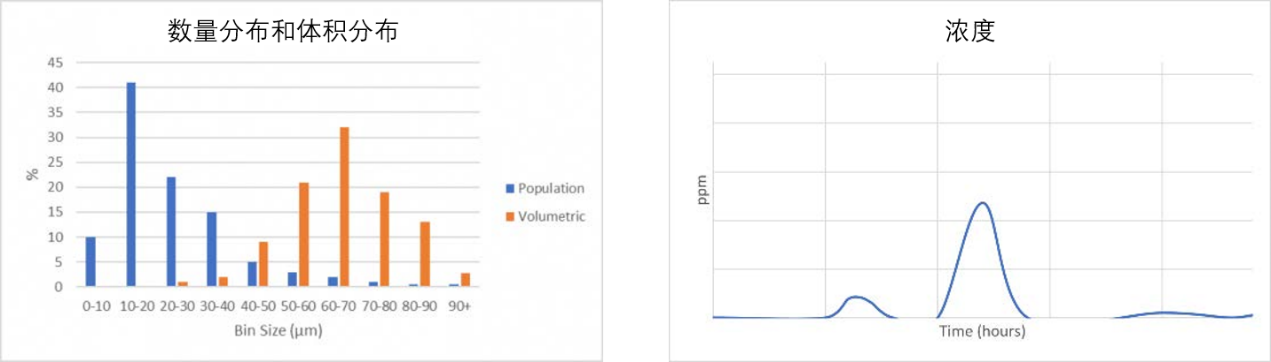

2. INFLOW颗粒分析算法:AI分类,实现多颗粒量化

INFLOW液体颗粒分析系统采用像素比例因子(PSF)校准与景深(DOF)量化相结合的技术,先通过网格工具完成像素与实际物理尺寸的标定(单位:μm/像素),结合镜头已知景深实现成像区域内介质体积的精准测算:

1)颗粒筛选:识别疑似颗粒(油滴、固体、气泡),通过焦点检测筛选出景深范围内的有效颗粒,剔除失焦干扰项;

2)AI分类:基于不同颗粒的形态学特征(形状因子、圆度、灰度值等),通过AI模型完成油滴、固体颗粒、气泡的分类,解决了多杂质混合介质的识别难题;

3)浓度量化:根据颗粒分类结果计算单颗粒体积,结合成像区域体积得出体积浓度,并可通过各相体密度转换为质量浓度;

4)统计分析:对数百帧图像进行平均分析,输出油滴与固体颗粒的粒径分布(PSD)、单位体积污染物计数等关键指标,其中油滴粒径数据可直接为斯托克斯定律下的沉降/上浮速度计算提供依据,为工艺优化提供核心技术参数。

数据输出与交互:工业级标准实现全流程工艺管控

CANTY动态成像监测系统的数据分析结果以工业级标准协议输出,可实现与油气行业主流控制系统的无缝对接,输出数据涵盖工艺管控、设备状态、故障诊断三大维度,同时支持数据趋势记录与可视化回溯,为API分离器的全流程工艺管控提供完整数据支撑:

1、 工艺管控数据:界面系统输出经校准的油水界面位置/体积/百分比;INFLOW液体颗粒分析系统输出水中油、TSS、气体的体积/质量浓度,油滴与悬浮固体颗粒的粒径分布,单位体积污染物计数,其中粒径分布数据支持数量分布与体积分布双维度统计,准确反映介质特性。

2、 设备状态数据:输出相机实时工作温度、通讯信号等设备运行参数,相机心跳为布尔量信号,可在通信中断时触发通用故障报警,实现设备的预防性维护。

3、 数据交互标准:支持OPC UA、Modbus TCP/IP、Modbus RTU等工业数字协议,同时可提供4-20mA模拟量输出,完美结合油气行业DCS/PLC控制系统;所有数据均可接入工厂数据历史库,实现趋势分析、工艺追溯与大数据优化。

在数据传输层面,系统采用CAT6工业以太网实现分析仪与VCM的高速数据交互,满足高清视频与实时分析数据的传输需求;针对油气厂区占地面积大、设备部署距离远的特点,配备专用介质转换器,可将电信号转换为光纤信号,传输距离可达10km,且适配防爆区与安全区的跨区域传输需求,解决了远距离数据传输的信号衰减问题。

技术优势:全维度超越传统监测,优化API分离器工艺

CANTY动态成像监测系统针对API分离器的工艺特性与油气行业的应用需求进行专业设计,相较于传统监测技术,在实时性、精准性、可视化、智能化、工业适配性等方面实现全维度突破,为API分离器的工艺管控与效率优化提供核心价值:

1、 实时量化监测:实现油水界面位置与液体颗粒浓度的秒级更新,替代传统的离散取样与人工分析,实时反映分离器运行状态,为流速、停留时间等工艺参数的动态调整提供精准依据。

2、 AI智能分析:通过形态学特征识别与AI分类,实现油、固、气三相的精准区分,避免传统检测方法的交叉干扰。

3、 可视化可追溯:所有监测数据均有高清视频画面佐证,支持实时查看与历史录像回溯,解决了传统监测数据“无依据、难追溯”的问题,提升数据可靠性与工艺分析的科学性。

4、 远程无人管控:无需操作人员现场值守,实现分离器的远程监测与故障报警,降低现场作业的安全风险与人力成本,适配油气行业智能化工厂的建设需求。

5、 工业级高可靠性:全硬件采用防爆、防腐蚀、免维护设计,适配油气行业的复杂工业环境,系统可直接改造部署于现有API分离器的视镜或管道位置,无需大规模设备改造,降低工程实施成本。

依托上述技术优势,企业可通过系统输出的量化数据,精准调整API分离器的进水流量、堰板高度、排泥频率等工艺参数,实现分离效率的最大化;同时通过连续的趋势数据分析,预判设备运行状态,提前发现乳化、结垢等工艺问题,实现从“被动维修”到“主动预防”的工艺管控升级,最终实现采出水处理的降本、增效、合规三重目标。

行业价值:

该系统的应用,不仅能提升API分离器的分离效率,降低下游水处理工艺的运行负荷,还能保障采出水回注的安全性,延长油井与油藏的使用寿命;同时通过可视化、智能化的监测手段,推动油气行业采出水处理工艺的数字化升级,为行业实现“双碳”目标与高质量发展提供了专业的技术解决方案。

关于CANTY Process Technology

JM Canty是全球工业工艺动态成像监测技术的领先企业,拥有近50年的技术研发与工业应用经验,专注于为油气、化工、水处理、食品饮料等行业提供高可靠性的可视化监测、智能分析与过程控制系统。公司秉持“VISION WITHOUT LIMITS”的核心理念,以先进的机器视觉技术、工业级的硬件设计、专业的算法分析为核心,为全球客户提供定制化的工业过程管控解决方案。